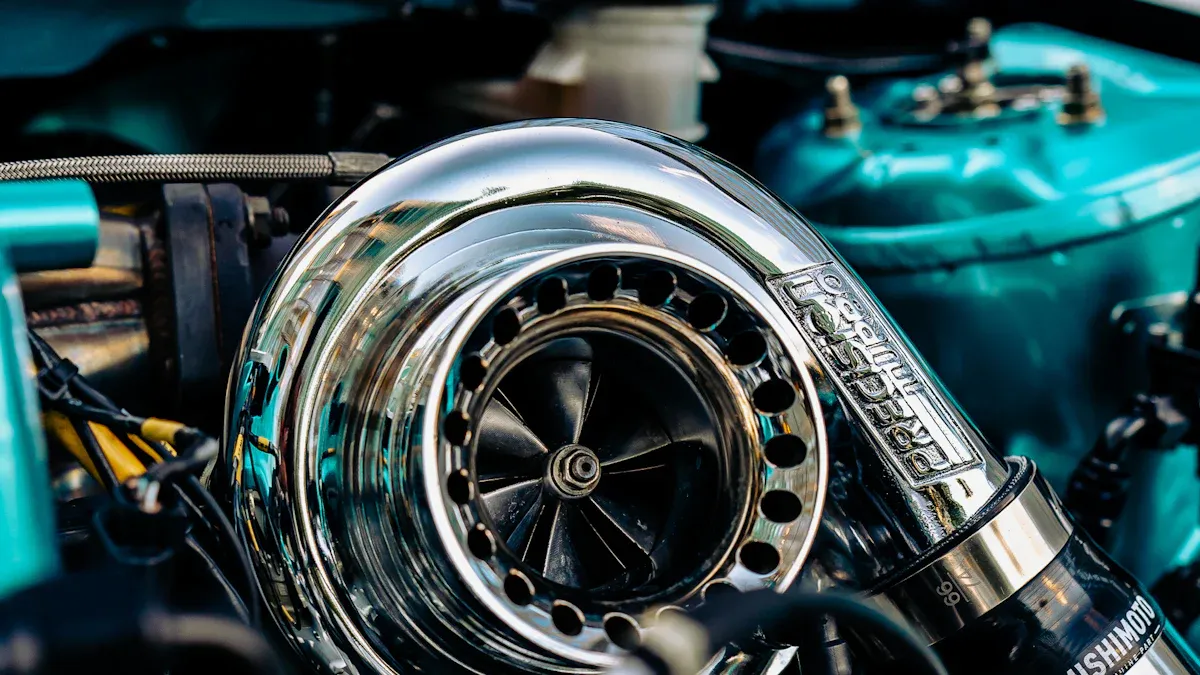

Przewody turbosprężarki odgrywają kluczową rolę w maksymalizacji osiągów silnika. Dzięki efektywnemu przepływowi sprężonego powietrza, elementy te pomagają uzyskać większą moc i szybszą reakcję przepustnicy. Najnowsze badania motoryzacyjne wskazują, że optymalizacja elementów układu turbosprężarki, takich jak konstrukcja koła, może zwiększyć sprawność dopasowania turbiny nawet o 4,7%. To ulepszenie pozwala silnikom osiągnąć wyższą gęstość mocy i lepszą oszczędność paliwa. Kiedy inżynierowie dobierają odpowiednie…rura turbosprężarki, zapewniają stały przepływ powietrza, zmniejszają opóźnienie turbosprężarki i zwiększają niezawodność nowoczesnych silników.

Wysokiej jakości przewody turbosprężarki przyczyniają się do zmniejszenia rozmiarów silnika i obniżenia emisji, co sprawia, że są niezbędne w dzisiejszych samochodach o dużej mocy.

Najważniejsze wnioski

- Rury turbosprężarkibezpośrednio doprowadza sprężone powietrze do silnika, zwiększając ilość tlenu, co przekłada się na lepszą moc i wydajność.

- Modernizacja polegająca na zastosowaniu gładkich rur o większej średnicy zmniejsza opór przepływu powietrza, zwiększając moc i reakcję przepustnicy.

- Trwałe materiały, takie jak stal nierdzewna i aluminium, zwiększają wytrzymałość rur, odporność na ciepło i długoterminową niezawodność.

- Krótsze i prostsze rury wydechowe pozwalają ograniczyć opóźnienie turbosprężarki, dostarczając do silnika ciśnienie doładowania szybciej.

- Dobrze uszczelnione przewody zapobiegają wyciekom, chroniąc części silnika i zapewniając równomierne dostarczanie mocy.

- Zoptymalizowany przepływ powietrza przez wysokiej jakości rury wspomaga lepsze spalanie paliwa, co przekłada się na większą oszczędność paliwa i niższe emisje.

- Regularna kontrola i czyszczenie przewodów turbosprężarki zapobiega wyciekom i uszkodzeniom, zapewniając stałą pracę silnika.

- Rury zamienne oferują znaczący wzrost wydajności w przypadku silników tuningowanych lub o dużym doładowaniu, natomiast rury OEM są odpowiednie dla silników seryjnych.

Rura turbosprężarki: co to jest i jak działa

Definicja i funkcja główna

Rola w przepływie powietrza i dostawie Boost

A rura turbosprężarkiSłuży jako kluczowy kanał w układach doładowania. Kieruje sprężone powietrze ze sprężarki turbosprężarki do kolektora dolotowego silnika. Ta ścieżka zapewnia stały dopływ powietrza o wysokim ciśnieniu do silnika, co zwiększa ilość tlenu dostępnego do spalania. Większa ilość tlenu pozwala silnikowi spalić więcej paliwa, co przekłada się na większą moc wyjściową i lepszą sprawność.

Wydajny przepływ powietrza przez rurę turbosprężarki zmniejsza opór, pomagając turbosprężarce szybko i stabilnie dostarczać doładowanie. Taka konstrukcja zapewnia szybką reakcję przepustnicy i minimalizuje opóźnienie turbosprężarki, czyli opóźnienie między naciśnięciem pedału gazu a odczuciem wzrostu mocy silnika.

Połączenie turbosprężarki, chłodnicy międzystopniowej i silnika

Przewody turbosprężarki łączą kilka kluczowych elementów układu turbodoładowania. Należą do nich: sama turbosprężarka, chłodnica międzystopniowa (intercooler) oraz silnik. Układ działa w następujący sposób:

- Turbosprężarka spręża powietrze dolotowe, zwiększając jego ciśnienie i temperaturę.

- Rura doładowująca transportuje gorące, sprężone powietrze do chłodnicy międzystopniowej.

- Intercooler chłodzi powietrze, dzięki czemu staje się ono gęstsze, co przekłada się na lepsze spalanie.

- Następnie rura doładowująca dostarcza schłodzone, sprężone powietrze do kolektora dolotowego silnika.

Inne niezbędne elementy, takie jak zawór upustowy i zawór upustowy, regulują ciśnienie doładowania i chronią układ przed skokami ciśnienia. Przewody muszą być odporne zarówno na wysokie temperatury, jak i ciśnienia, zapewniając niezawodną pracę w trudnych warunkach.

Materiały i budownictwo

Najczęściej używane materiały

Producenci wybierają materiały na rury turbosprężarki na podstawie ich odporności na ciepło, ciśnienie i naprężenia mechaniczne. Do najpopularniejszych materiałów należą:

| Tworzywo | Kluczowe właściwości | Wpływ na wydajność turbosprężarki |

|---|---|---|

| Stal nierdzewna | Odporny na rdzę i korozję, wysoka wytrzymałość, doskonała odporność termiczna | Idealny do trudnych warunków i wysokich temperatur; zapewnia trwałość i integralność strukturalną pod wpływem naprężeń |

| Lane żelazo | Trwałe, doskonale zatrzymujące ciepło, przystępne cenowo | Utrzymuje wysoką temperaturę spalin, zwiększając wydajność; wytrzymuje obciążenia mechaniczne i cykle termiczne |

| Aluminium | Lekki, dobrze przewodzi ciepło | Zmniejsza całkowitą wagę systemu, wspomaga odprowadzanie ciepła, nadaje się do zastosowań wymagających dużej wydajności |

Każdy materiał oferuje unikalne korzyści. Stal nierdzewna zapewnia wyjątkową trwałość w środowiskach o wysokiej temperaturze. Żeliwo zatrzymuje ciepło i jest odporne na cykle termiczne, dzięki czemu nadaje się do produkcji elementów układu wydechowego. Lekka konstrukcja aluminium pomaga zmniejszyć masę pojazdu i poprawia odprowadzanie ciepła.

Znaczenie trwałości i odporności na ciśnienie

Trwałość i odporność na ciśnienie są kluczowe dla przewodów turbosprężarki. Wysokiej jakości materiały zapobiegają awariom, takim jak pęknięcia termiczne, zmęczenie materiału i nieszczelności. Przewody muszą wytrzymywać gwałtowne zmiany temperatury i wysokie ciśnienie doładowania bez odkształcania się lub uszkodzenia. Wzmocniona konstrukcja i stopy żaroodporne zapewniają długotrwałą wydajność, nawet w ekstremalnych warunkach jazdy. Niezawodne przewody turbosprężarki pomagają utrzymać stały przepływ powietrza, redukować przeciwciśnienie i wspierać optymalną wydajność silnika przez długi czas.

Ulepszenie rury turbosprężarki i przepływu powietrza

Płynniejsze, mniej ograniczające ścieżki

Zmniejszanie oporu przepływu powietrza

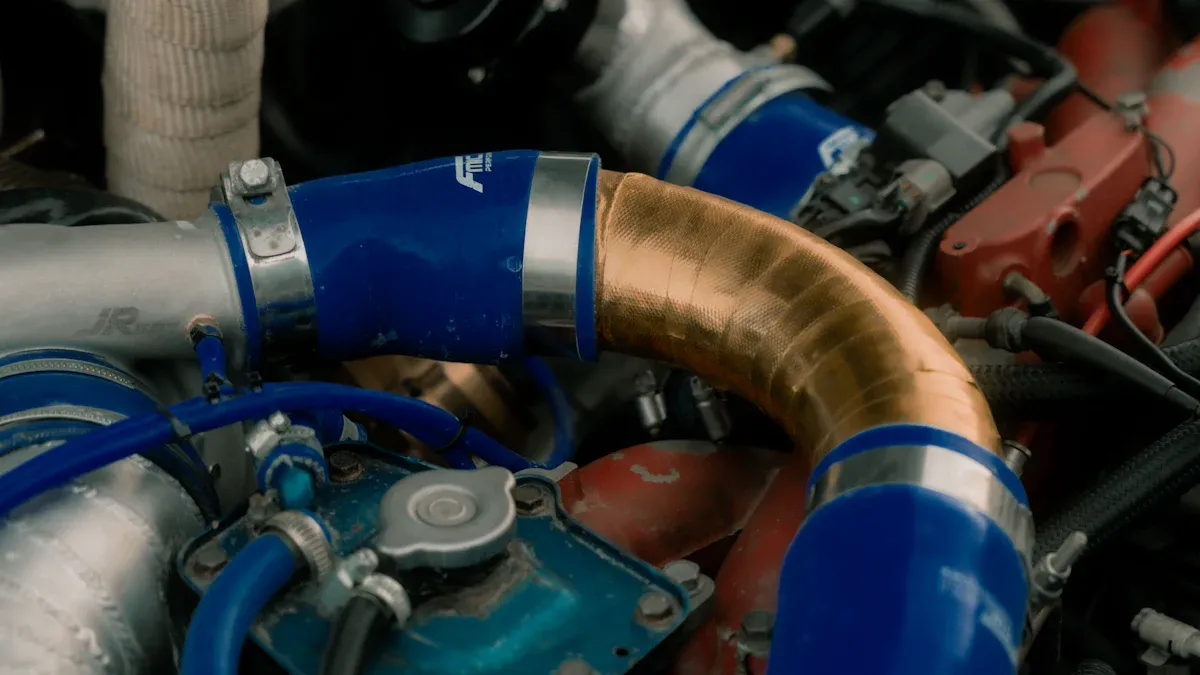

Inżynierowie projektują nowoczesne przewody turbosprężarki tak, aby zminimalizować zagięcia i ograniczenia, tworząc bezpośrednią ścieżkę dla sprężonego powietrza. Fabryczne przewody doładowania często wykonane są z tworzyw sztucznych i charakteryzują się wąskimi, nierównymi kanałami. Te cechy powodują spadek ciśnienia i zatrzymywanie ciepła, co zmniejsza wydajność przepływu powietrza przez turbosprężarkę. Modernizacja poprzez zastosowanie aluminiowych rur giętych na trzpieniu zwiększa średnicę i gładkość kanału. To ulepszenie zmniejsza straty ciśnienia i umożliwia swobodniejszy przepływ powietrza z turbosprężarki do chłodnicy powietrza doładowującego i kolektora dolotowego.

Gładsze, mniej ograniczające przewody rurowe przyspieszają przepływ powietrza, co poprawia reakcję przepustnicy i zwiększa moc. Wytrzymałe materiały, takie jak aluminium, zapobiegają również częstej wymianie, zapewniając stałą wydajność przez długi czas.

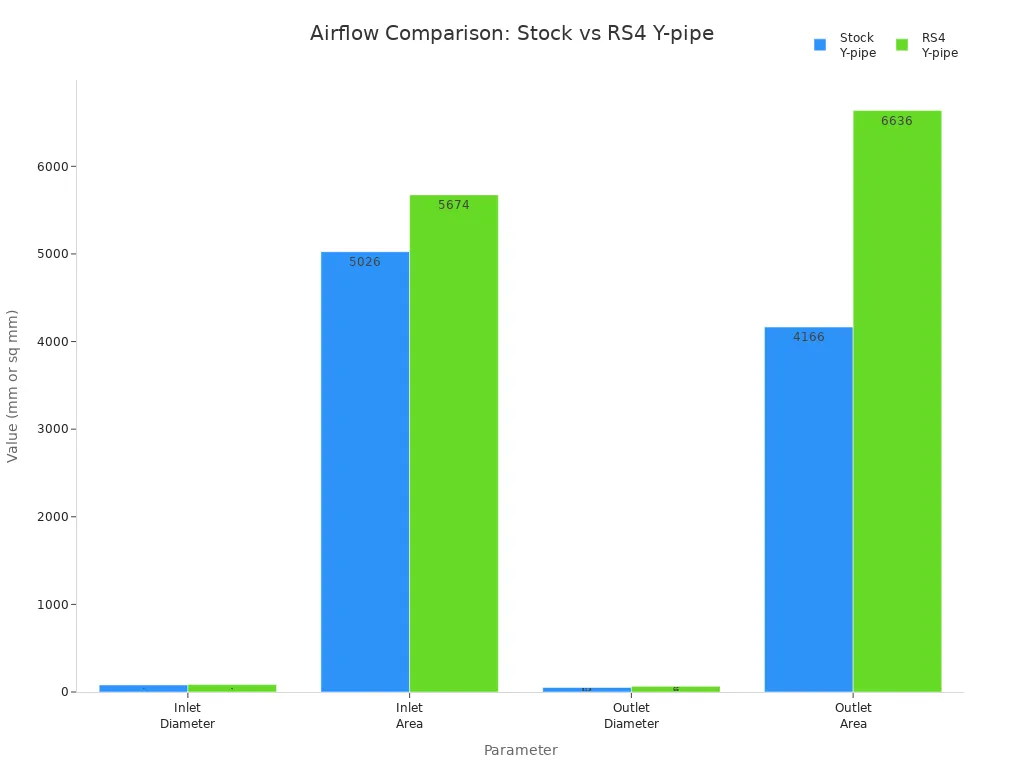

Przykład: Modernizacja rur magazynowych w celu poprawy przepływu

Badania przepływowe na stanowisku badawczym z kontrolowanym przepływem podkreślają zaletyrury turbosprężarki o wysokiej wydajnościNa przykład rura Y RS4 charakteryzuje się większą powierzchnią wlotową i wylotową w porównaniu ze standardową rurą Y. Taka konstrukcja zmniejsza straty ciśnienia nawet o 0,5 psi przy wyższych prędkościach przepływu powietrza, co jest szczególnie ważne w pojazdach z wyższymi poziomami doładowania. Poniższa tabela porównuje charakterystykę przepływu powietrza rur Y seryjnych i RS4:

| Parametr | Rura Y standardowa | Rura Y RS4 |

|---|---|---|

| Średnica wlotu (mm) | 80 | 85 |

| Przekrój poprzeczny wlotu (mm2) | 5026 | 5674 |

| Łączna średnica wylotu (mm) | 51,5 (na każde gniazdo) | 65 (na każde gniazdo) |

| Łączna powierzchnia wylotowa (mm kw.) | 4166 (83% wlotu) | 6636 (117% wlotu) |

| Redukcja strat ciśnienia przy wysokim CFM | Linia bazowa | Do 0,5 psi mniej |

Maksymalizacja tlenu do spalania

Wpływ na moc wyjściową silnika

Konstrukcja przewodu dolotowego turbosprężarki bezpośrednio wpływa na ilość tlenu dostarczanego do silnika. Standardowe przewody dolotowe często ograniczają przepływ powietrza, ograniczając ilość tlenu dostępnego do spalania. Zmodernizowane przewody mogą zwiększyć objętość przepływu powietrza o około 50%, umożliwiając turbosprężarce szybsze obroty i bardziej wydajną pracę. Do silnika dociera więcej powietrza bogatego w tlen, co pozwala mu spalić więcej paliwa i wygenerować większą moc. Prawidłowa konstrukcja przewodu zapewnia płynny, nieograniczony przepływ powietrza, co poprawia zarówno moc przy niskich obrotach, jak i ogólną wydajność silnika.

- Konstrukcja przewodu dolotowego turbosprężarki ma wpływ na przepływ powietrza i dostarczanie tlenu.

- Ograniczające rury magazynowe ograniczają wydajność.

- Ulepszone ruryzwiększyć przepływ powietrza i wydajność turbosprężarki.

- Więcej tlenu oznacza większe spalanie paliwa i większą moc.

- Gładka konstrukcja rur poprawia reakcję silnika i jego trwałość.

Wzrost wydajności w świecie rzeczywistym

Aluminiowe rury dolotowe dostępne na rynku wtórnym wykazały znaczną poprawę w testach rzeczywistych. Na przykład, 2,3-litrowy Bronco z turbodoładowaniem wykazał do 9% wzrost przepływu powietrza po stronie gorącej i prawie 70% po stronie zimnej po wymianie oryginalnych rur. Te ulepszenia poprawiły spójność przepływu powietrza, pracę turbosprężarki, reakcję przepustnicy i wydajność silnika. Użytkownicy zgłaszają również lepsze dostarczanie mocy i minimalne opóźnienie turbosprężarki, szczególnie przy wyższych mocach. Wydajne rury dolotowe dodatkowo zmniejszają ograniczenia, skracając czas przejazdu ćwierć mili o około 0,2 sekundy. Wyniki te potwierdzają, że modernizacja rur dolotowych turbosprężarki prowadzi do wymiernych korzyści zarówno pod względem mocy, jak i właściwości jezdnych.

Rura turbosprężarki i redukcja opóźnienia turbosprężarki

Szybsze dostarczanie powietrza do silnika

Krótsze, bardziej bezpośrednie trasy

Turbodziura występuje, gdy między naciśnięciem pedału gazu a odczuciem wzrostu mocy silnika występuje opóźnienie. Inżynierowie rozwiązują ten problem, projektującrury turbosprężarkiz krótszym i bardziej bezpośrednim przebiegiem. Bezpośrednia ścieżka pozwala sprężonemu powietrzu szybciej dotrzeć do wlotu silnika, skracając czas potrzebny turbosprężarce na dostarczenie doładowania. Takie podejście minimalizuje odległość, jaką musi pokonać powietrze, co pomaga silnikowi szybciej reagować na polecenia kierowcy.

Nowoczesne systemy przewodów turbosprężarki zawierają szereg zaawansowanych rozwiązań konstrukcyjnych, które optymalizują dostarczanie powietrza:

- Precyzyjne zaprojektowanie długości i kątów rur pozwala na redukcję strat wydajności poprzez stworzenie efektywnych ścieżek przepływu.

- Zaawansowana konfiguracja rurociągów pozwala utrzymać ciśnienie i temperaturę powietrza, gwarantując efektywny przesył sprężonego powietrza.

- Zaawansowane modelowanie mechaniki płynów obliczeniowych (CFD) umożliwia inżynierom optymalizację przepływu powietrza i minimalizację spadków ciśnienia.

- Specjalistyczne materiały wysokotemperaturowe i precyzyjne techniki produkcji zapewniają integralność systemu pomimo rozszerzalności cieplnej, wibracji i naprężeń mechanicznych.

- Strategie zarządzania temperaturą, takie jak osłony termiczne i stosowanie chłodnic międzystopniowych, pomagają utrzymać niską temperaturę powietrza i wysoką gęstość powietrza.

Innowacje te zapewniają szybkie i wydajne dostarczanie powietrza przez rurę turbosprężarki, co ma bezpośredni wpływ na poprawę reakcji silnika.

Przykład: Projekty rur na rynku wtórnym

Producenci części zamiennych często opracowują przewody turbosprężarek z jeszcze krótszymi i prostszymi trasami niż w systemach montowanych fabrycznie. Takie konstrukcje wykorzystują łuki trzpieniowe i większe średnice, aby dodatkowo zmniejszyć ograniczenia. Na przykład, niektóre zestawy poprawiające osiągi zastępują wiele fabrycznych łuków jednym, gładkim łukiem. Ta zmiana zmniejsza turbulencje i straty ciśnienia, umożliwiając szybsze rozkręcanie się turbosprężarki. Wielu entuzjastów silników zgłasza zauważalną poprawę reakcji przepustnicy i zmniejszenie opóźnienia turbosprężarki po modernizacji na te rozwiązania z rynku wtórnego.

Utrzymywanie stałego ciśnienia doładowania

Zapobieganie spadkom ciśnienia

Stałe ciśnienie doładowania jest niezbędne dla optymalnej pracy silnika. Przewody turbosprężarki muszą zapobiegać spadkom ciśnienia, które mogą wystąpić z powodu nieszczelności, wadliwych połączeń lub ciasnych zagięć. Inżynierowie wykorzystują zaawansowane materiały i precyzyjne techniki łączenia, aby tworzyć hermetyczne uszczelnienia. Udoskonalają również geometrię przewodów poprzez testowanie prototypów i projektowanie iteracyjne, zapewniając minimalne straty ciśnienia i maksymalną gęstość powietrza.

Poprawiona reakcja przepustnicy

Dobrze zaprojektowanyukład rur turbosprężarkiUtrzymuje stałe ciśnienie doładowania, co przekłada się na szybszą reakcję przepustnicy. Silnik otrzymuje stały dopływ sprężonego powietrza, co pozwala mu natychmiast reagować na polecenia kierowcy. To ulepszenie nie tylko poprawia przyspieszenie, ale także sprawia, że pojazd jest bardziej responsywny i przyjemniejszy w prowadzeniu. Poprzez redukcję opóźnienia turbosprężarki i utrzymanie doładowania, rura turbosprężarki odgrywa kluczową rolę w zapewnieniu płynnej jazdy.

Przewód turbosprężarki i wydajność paliwowa

Zoptymalizowana mieszanka paliwowo-powietrzna

Lepsza wydajność spalania

Inżynierowie projektują nowoczesne układy turbosprężarek, aby dostarczać do silnika gęstsze, chłodniejsze powietrze. Zmniejszając turbulencje i ograniczenia przepływu powietrza, rury o większej średnicy i gładsze ścieżki pozwalają turbosprężarce na efektywniejsze sprężanie powietrza. Proces ten zwiększa zawartość tlenu w jednostce objętości, co prowadzi do bogatszej mieszanki paliwowo-powietrznej. Gdy silnik otrzymuje tę zoptymalizowaną mieszankę, spalanie staje się mocniejsze i pełniejsze. Rezultatem jest znaczny wzrost zarówno mocy, jak i sprawności silnika.

Turbosprężarka spręża powietrze dolotowe, zwiększając jego ciśnienie i gęstość. To gęstsze powietrze dostarcza więcej tlenu do komory spalania. Dzięki większej dostępności tlenu silnik może spalać paliwo dokładniej, uwalniając więcej energii w każdym cyklu. To wydajne spalanie nie tylko zwiększa moc, ale także poprawia oszczędność paliwa i redukuje emisję spalin. Materiały żaroodporne w przewodach turbosprężarki zapewniają, że sprężone powietrze dociera do silnika bez nieszczelności i strat, utrzymując optymalne ciśnienie doładowania i wspierając stałe, wydajne spalanie.

Uwaga: Wydajniejsze dostarczanie powietrza wspomaga pełniejsze spalanie, co przekłada się na lepszą wydajność paliwa i niższą emisję spalin.

Przykład: Korzyści z codziennej jazdy

Kierowcy odczuwają korzyści płynące ze zoptymalizowanej mieszanki paliwowo-powietrznej podczas codziennej eksploatacji. Pojazdy wyposażone w ulepszone przewody turbosprężarki często charakteryzują się lepszą reakcją przepustnicy i płynniejszym przyspieszeniem. Te udoskonalenia oznaczają, że silnik nie musi tak ciężko pracować, aby uzyskać tę samą moc. W rezultacie spada zużycie paliwa, szczególnie podczas jazdy miejskiej, gdzie występuje częste przyspieszanie i zwalnianie. Wielu kierowców twierdzi, że ich pojazdy reagują szybciej i zużywają mniej paliwa na przejechanie tego samego dystansu po ulepszeniu.rury turbosprężarki.

Wspieranie systemów zarządzania silnikiem

Ulepszone odczyty czujników

Nowoczesne silniki wykorzystują sieć czujników do monitorowania przepływu powietrza, temperatury i ciśnienia. Wysokiej jakości przewody turbosprężarki pomagają utrzymać stabilny i przewidywalny przepływ powietrza, co pozwala czujnikom dostarczać dokładne dane do jednostki sterującej silnika (ECU). Gdy ECU otrzymuje wiarygodne informacje, może precyzyjniej regulować wtrysk paliwa i czas zapłonu. Ta precyzja przekłada się na lepszą kontrolę spalania i niższe zużycie paliwa.

| Typ czujnika | Funkcjonować | Korzyść ze stabilnego przepływu powietrza |

|---|---|---|

| Przepływ masowy powietrza (MAF) | Mierzy objętość powietrza wchodzącego | Dokładne dostarczanie paliwa |

| Ciśnienie w kolektorze | Monitoruje ciśnienie doładowania | Stała wydajność silnika |

| Temperatura powietrza dolotowego | Śledzi temperaturę powietrza | Zoptymalizowany czas zapłonu |

Płynniejsza praca silnika

Stabilny przepływ powietrza i dokładne odczyty czujników przyczyniają się do płynniejszej pracy silnika. Sterownik silnika (ECU) może regulować parametry w czasie rzeczywistym, aby utrzymać idealny stosunek paliwa do powietrza, nawet w zmieniających się warunkach jazdy. Ta elastyczność zapewnia wydajną pracę silnika, zarówno podczas jazdy autostradą, jak i w korkach. Płynniejsza praca silnika zmniejsza obciążenie silnika, wydłuża żywotność podzespołów i pomaga utrzymać maksymalną wydajność paliwową przez długi czas.

Rura turbosprężarki dla wyższego poziomu doładowania

Radzenie sobie ze zwiększonym ciśnieniem

Mocniejsze materiały i konstrukcja

Silniki o wysokiej wydajności często wymagają wyższych poziomów doładowania, co powoduje znaczne obciążenie całego układu doładowania. Inżynierowie stawiają czoła tym wyzwaniom, wybierając wytrzymałe materiały i zaawansowane techniki konstrukcyjne. Odlew aluminiowy i wysokiej jakości silikon stały się preferowanym wyborem w nowoczesnych rozwiązaniach poprawiających osiągi. Odlewy aluminiowe zastępują delikatne elementy plastikowe, eliminując ryzyko pęknięć i awarii pod wpływem wysokiego ciśnienia doładowania. Przewody silikonowe przewyższają tradycyjną gumę, będąc odporne zarówno na ciepło, jak i ciśnienie, zapewniając długotrwałą niezawodność.

Obrabiane CNC adaptery na połączeniach turbosprężarki i przepustnicy zapewniają precyzyjne i szczelne dopasowanie. Ząbkowane adaptery dodatkowo zabezpieczają przewody, zapobiegając ich zerwaniu podczas agresywnego przyspieszania. Te udoskonalenia pozwalają układowi sprostać intensywnym wymaganiom jazdy o wysokiej mocy.

Przykład: Ulepszenia wydajności

Wiele zestawów dostępnych na rynku wtórnym oferuje te ulepszenia. Na przykładulepszenie wydajnościMogą one obejmować odlewaną aluminiową rurę dolotową, silikonowe łączniki i adaptery obrabiane CNC. Komponenty te współpracują ze sobą, tworząc płynny, wytrzymały kanał dla sprężonego powietrza. Zoptymalizowane przejścia między rurami redukują turbulencje i wspomagają wyższy przepływ powietrza. Kierowcy, którzy instalują te ulepszenia, często zgłaszają zwiększoną stabilność doładowania i lepszą reakcję przepustnicy, zwłaszcza gdy ich silniki przekraczają parametry fabryczne.

Zapobieganie rozszerzaniu się rur i przeciekom

Utrzymywanie stałego wzmocnienia

Nieszczelności układu doładowania stanowią najczęstszą przyczynę awarii w układach turbosprężarki wysokiego ciśnienia. Wycieki te często występują na połączeniach, złączkach lub zaciskach. W przypadku wystąpienia nieszczelności turbosprężarka musi pracować ciężej, aby utrzymać docelowe doładowanie, co może prowadzić do przekroczenia prędkości obrotowej i wzrostu ciśnienia wstecznego. Aby zapobiec tym problemom, inżynierowie stosują kilka strategii:

- Aby uzyskać lepszą wytrzymałość, wymień rury plastikowe i gumowe na rury aluminiowe i silikonowe.

- Aby uzyskać szczelne i niezawodne połączenia, należy stosować adaptery obrabiane CNC.

- Zamontuj ząbkowane adaptery, aby utrzymać węże pewnie na miejscu.

- Zoptymalizuj przejścia między rurami, aby zminimalizować ograniczenia przepływu i zmniejszyć ryzyko wycieków.

Rutynowa kontrola i prawidłowy montaż zacisków również odgrywają kluczową rolę. Krzywe, zbyt duże lub luźne zaciski często powodują nieszczelności. Proste regulacje, takie jak zmiana orientacji lub dokręcenie zacisków, mogą przywrócić prawidłowe uszczelnienie i poprawić wydajność.

Ochrona podzespołów silnika

Stałe ciśnienie doładowania nie tylko poprawia dostarczanie mocy, ale także chroni kluczowe podzespoły silnika. W przypadku nieszczelności powietrze ucieka między turbosprężarką a kolektorem dolotowym. Nawet niewielkie nieszczelności zmuszają turbosprężarkę do szybszego kręcenia się, zwiększając zużycie i ryzyko uszkodzenia. Typowe punkty awarii to luźne złącza silikonowe i nieprawidłowo osadzone zaciski. Mechanicy często stosują testy dymowe lub spryskiwanie wodą z mydłem, aby szybko wykryć nieszczelności. Szybkie rozwiązanie tych problemów pomaga utrzymać niezawodność silnika i zapewnia maksymalną wydajność układu turbodoładowania.

Przewód turbosprężarki i niezawodność silnika

Redukcja nagrzewania i naprężeń mechanicznych

Zastosowanie materiałów odpornych na ciepło

Inżynierowie zajmują się problemem pochłaniania ciepła i naprężeń mechanicznych w silnikach o wysokiej mocy, starannie dobierając materiały i optymalizując konstrukcję przewodów. Często umieszczają turbosprężarkę z dala od ciasnej komory silnika, a czasem montują ją z tyłu pojazdu. Takie umiejscowienie zapewnia podzespołom turbosprężarki dostęp do chłodniejszego powietrza otoczenia, co pomaga skuteczniej odprowadzać ciepło. Wydłużone przewody zwiększają odległość od głównych źródeł ciepła, zapewniając lepszą izolację termiczną i zmniejszając naprężenia termiczne newralgicznych elementów.

Specjalistyczne materiały i zaawansowane techniki izolacyjne odgrywają kluczową rolę w zachowaniu integralności strukturalnej. Stal nierdzewna, żeliwo i zaawansowane stopy są odporne na wysokie temperatury i zmęczenie mechaniczne. Inżynierowie wykorzystują również obliczeniową mechanikę płynów (CFD) do optymalizacji prowadzenia rur, zapewniając, że długości, kąty i zagięcia ograniczają rozszerzalność cieplną i wibracje. Strategie te zapewniają niezawodność systemu i chronią otaczające elementy silnika przed nadmiernym nagrzewaniem.

Uwaga: Niższe temperatury pod maską nie tylko chronią układ turbodoładowania, ale także wydłużają żywotność i poprawiają wydajność pobliskich części silnika.

Przykład: Trwałość długoterminowa

Długoterminowa trwałośćrury turbosprężarkiZależy to w dużej mierze od doboru i testowania materiałów. Badania naukowe rur stalowych, takich jak P92, pokazują, że długotrwałe narażenie na naprężenia i wysoką temperaturę może powodować zmiany mikrostrukturalne. Z czasem zmiany te pogarszają właściwości mechaniczne, takie jak wytrzymałość na rozciąganie i pełzanie, szczególnie pod wpływem wysokiego naprężenia. Producenci, tacy jak Mitsubishi Heavy Industries, przeprowadzają rygorystyczne testy cykli termicznych, wielokrotnie wystawiając materiały obudów turbin na ekstremalne wahania temperatury. Testy te ujawniają, jak materiały takie jak stal, żelazo i aluminium wytrzymują pękanie, odkształcanie lub deformację przez setki godzin. Wyniki pomagają inżynierom w wyborze materiałów, które równoważą trwałość, koszt i wymagania prawne.

Najnowsze innowacje koncentrują się na lekkich kompozytach i zaawansowanych stopach. Materiały te oferują lepszą odporność na ciepło i naprężenia mechaniczne, spełniając wymagania nowoczesnych silników i surowszych norm emisji spalin.

Zapobieganie przedostawaniu się zanieczyszczeń

Uszczelnione połączenia

Uszczelnione połączeniaW układach turbosprężarek odgrywają kluczową rolę w ochronie niezawodności silnika. Inżynierowie stosują specjalistyczne uszczelki i przewody, zaprojektowane tak, aby były odporne na ekstremalne temperatury, działanie substancji chemicznych i zmiany ciśnienia. Uszczelki te tworzą szczelne bariery, które zapobiegają przedostawaniu się do układu pyłu, wilgoci i zanieczyszczeń. Materiały takie jak silikon i niestandardowe uszczelki zapewniają trwałość i odporność na substancje chemiczne, gwarantując szczelność nawet w trudnych warunkach.

Uszczelnienia labiryntowe zapewniają dodatkową warstwę ochrony. Ich skomplikowana, przypominająca labirynt konstrukcja zmusza zanieczyszczenia do pokonywania trudnej drogi, znacznie zmniejszając ryzyko przedostania się pyłu lub wilgoci do wrażliwych części silnika. Te bezkontaktowe uszczelnienia zachowują swoją skuteczność przez długi czas, ponieważ nie zużywają się szybko. Konstrukcja ta generuje również przepływ turbulentny i siły odśrodkowe, odpychając niepożądane cząstki, a jednocześnie zatrzymując niezbędne płyny w układzie.

Ochrona wrażliwych części silnika

Utrzymanie czystego przepływu powietrza i płynu jest niezbędne dla prawidłowego funkcjonowania silnika. Uszczelnione połączenia przewodów turbosprężarki zmniejszają ryzyko korozji, zużycia i awarii mechanicznych, zapobiegając przedostawaniu się zanieczyszczeń. Taka ochrona wydłuża żywotność wrażliwych podzespołów silnika, takich jak czujniki i części ruchome, oraz zapewnia niezawodną pracę w trudnych warunkach. Zapobiegając przedostawaniu się szkodliwych cząstek, inżynierowie pomagają utrzymać optymalną wydajność silnika i zmniejszają prawdopodobieństwo przedwczesnych awarii.

Wskazówka: Regularna kontrola uszczelek i połączeń pozwala zapewnić ciągłą ochronę przed zanieczyszczeniami, co przekłada się na długoterminową niezawodność silnika.

Wybór i konserwacja przewodów turbosprężarki

Przewody turbosprężarki OEM kontra przewody zamiennikowe

Zalety i wady każdej opcji

Właściciele pojazdów często stają przed wyborem między oryginalnymi (OEM) a zamiennikami przewodów turbosprężarki. Przewody OEM są projektowane z myślą o niezawodności i zgodności ze specyfikacjami fabrycznymi. Zazwyczaj są wykonane z gumy lub tworzywa sztucznego, które pomagają zmniejszyć zatrzymywanie ciepła, ale mogą ograniczać przepływ powietrza. Przewody te sprawdzają się zarówno podczas codziennej jazdy, jak i drobnych modyfikacji, oferując ekonomiczne rozwiązanie dla większości użytkowników.

Z drugiej strony, rury z rynku wtórnego koncentrują się na maksymalizacji wydajności. Producenci stosują stal nierdzewną lub aluminium, zwiększając średnicę rur i redukując zagięcia. Te udoskonalenia poprawiają przepływ powietrza i minimalizują pochłanianie ciepła, szczególnie w zastosowaniach wymagających wysokiej wydajności. Na przykład, testy przepływowe na stanowisku badawczym i wyniki badań na hamowni pokazują, że rury z rynku wtórnego z powłokami odbijającymi ciepło mogą zapewnić wymierny wzrost mocy, szczególnie w silnikach tuningowanych. Jednak opcje z rynku wtórnego często są droższe i mogą wymagać profesjonalnego montażu.

Uwaga: rury OEM pasują do pojazdów seryjnych lub lekko zmodyfikowanych, natomiast rury aftermarketowe sprawdzają się w agresywnych warunkach tuningowych.

| Funkcja | Rury OEM | Rury zamienne |

|---|---|---|

| Tworzywo | Guma/Plastik | Stal nierdzewna/aluminium |

| Przepływ powietrza | Umiarkowany | Wysoki |

| Zarządzanie ciepłem | Dobry (mniejsze zatrzymywanie ciepła) | Doskonały (z powłokami) |

| Koszt | Niżej | Wyższy |

| Najlepsze dla | Samochody seryjne/lekko dostrojone | Kompilacje o wysokiej wydajności |

Kiedy rozważyć modernizację

Kierowcy powinni rozważyć modernizację układu wydechowego, jeśli chcą zwiększyć moc silnika lub planują zaawansowane tuningi. Układy wydechowe OEM mogą stać się wąskim gardłem wraz ze wzrostem mocy, zwłaszcza powyżej 400 KM. Rozwiązania z rynku wtórnego zapewniają lepszy przepływ powietrza i odprowadzanie ciepła, wspierając niezawodną pracę przy podwyższonych ciśnieniach doładowania. Dla osób jeżdżących agresywnie lub uprawiających sporty motorowe, modernizacja zapewnia optymalny przepływ powietrza i stałe dostarczanie mocy.

Wskazówki dotyczące konserwacji przewodów turbosprężarki

Regularna kontrola i oznaki zużycia

Rutynowe przeglądy pomagają zapobiegać kosztownym awariom. Technicy zalecają sprawdzanierury turbosprężarkii węże co 15 000 mil. Sprawdź, czy nie ma wycieków oleju wokół połączeń, co może wskazywać na zużycie uszczelek. Spadek ciśnienia doładowania, nietypowe dźwięki, takie jak gwizdy lub wycie, oraz widoczne pęknięcia lub korozja sygnalizują potencjalne problemy. Regularnie sprawdzaj filtry powietrza i przewody dolotowe, aby zapobiec uszkodzeniu elementów turbosprężarki przez zanieczyszczenia. Wczesne wykrycie tych oznak pozwala na terminową naprawę i chroni silnik przed uszkodzeniami.

- Wycieki oleju w pobliżu uszczelek turbosprężarki

- Gwizdanie lub skomlenie

- Zmniejszone ciśnienie doładowania lub słabe przyspieszenie

- Uszkodzenia fizyczne, takie jak pęknięcia lub korozja

Czyszczenie i przedłużanie żywotności rur

Prawidłowe czyszczenie i konserwacja wydłużają żywotność przewodów turbosprężarki. Regularnie czyść chłodnicę powietrza doładowującego i powiązane z nią przewody, aby usunąć zanieczyszczenia i zapobiec przegrzewaniu. Co roku przeprowadzaj test ciśnieniowy układu w celu wykrycia nieszczelności. Upewnij się, że wszystkie połączenia są szczelne i prawidłowo uszczelnione. Stosuj wysokiej jakości oleje syntetyczne i filtry, aby chronić elementy turbosprężarki. Przed jazdą pozwól silnikowi się rozgrzać, a po intensywnym użytkowaniu ostudzić, aby utrzymać przepływ oleju i zapobiec przegrzaniu. Przestrzegaj zaleceń producenta dotyczących przeglądów, wymieniając przewody i uszczelki co 48 000 km lub 36 miesięcy, aby zapewnić optymalną niezawodność.

Wskazówka: Systematyczna konserwacja nie tylko pozwala zachować wydajność maszyny, ale także zmniejsza ryzyko nieoczekiwanych awarii.

Przewody turbosprężarki odgrywają kluczową rolę w maksymalizacji mocy, wydajności i niezawodności silnika. Wymiana na wysokiej jakości przewody poprawia przepływ powietrza, zmniejsza opóźnienie turbosprężarki i poprawia reakcję przepustnicy. Regularne kontrole i czyszczenie zapobiegają wyciekom i gromadzeniu się zanieczyszczeń, wspierając długotrwałą sprawność silnika. Eksperci motoryzacyjni zalecają wymianę ograniczających przepływ przewodów na trwałe materiały, takie jak aluminium, aby uzyskać stały wzrost osiągów. Priorytetowe traktowanie modernizacji przewodów turbosprężarki zapewnia płynniejszą pracę, większą moc i niższe zużycie paliwa w każdym pojeździe z turbodoładowaniem.

Często zadawane pytania

Jakie jest główne przeznaczenie rury turbosprężarki?

Przewód turbosprężarki doprowadza sprężone powietrze z turbosprężarki do silnika. Proces ten zwiększa ilość tlenu dostępnego do spalania. Rezultatem jest poprawa mocy i sprawności silnika.

Jak często kierowcy powinni dokonywać przeglądu przewodów turbosprężarki?

Technicy polecająkontrola przewodów turbosprężarkiCo 15 000 mil. Regularne kontrole pozwalają wcześnie wykryć wycieki, pęknięcia lub luźne połączenia. Wczesne wykrycie zapobiega spadkowi osiągów i chroni podzespoły silnika.

Czy przewody turbosprężarki sprzedawane na rynku wtórnym mogą poprawić osiągi?

Przewody turbosprężarki montowane na rynku wtórnym często mają większe średnice i łagodniejsze wygięcia. Takie cechy zmniejszają ograniczenia przepływu powietrza. Wielu kierowców zgłasza lepszą reakcję przepustnicy i wzrost mocy po modernizacji.

Jakie materiały zapewniają najlepszą trwałość rur turbosprężarki?

Stal nierdzewna, odlewane aluminium i wysokiej jakości silikon zapewniają doskonałą trwałość. Materiały te są odporne na ciepło, ciśnienie i naprężenia mechaniczne. Pomagają utrzymać stałe doładowanie i wydłużają żywotność układu turbodoładowania.

Jak przewody turbosprężarki wpływają na wydajność paliwową?

Wydajne przewody turbosprężarki dostarczają do silnika gęstsze, chłodniejsze powietrze. Ten proces wspomaga lepsze spalanie. Lepsze spalanie przekłada się na wyższą oszczędność paliwa i niższą emisję spalin.

Jakie są oznaki uszkodzenia przewodu turbosprężarki?

Do typowych objawów należą wycieki oleju, gwizdy, obniżone ciśnienie doładowania i widoczne pęknięcia. Kierowcy mogą również zauważyć słabe przyspieszenie. Natychmiastowe zwrócenie uwagi na te objawy zapobiega dalszym uszkodzeniom silnika.

Czy przewody turbosprężarki wymagają specjalnej konserwacji?

Rutynowe czyszczenie i przeglądy utrzymują przewody turbosprężarki w doskonałym stanie. Technicy zalecają coroczne testowanie ciśnieniowe układu. Dokręcanie połączeń i wymiana zużytych uszczelek również pomagają utrzymać wydajność.

Kiedy kierowcy powinni rozważyć modernizację rur turbosprężarki?

Kierowcy powinni rozważyć modernizację, zwiększając poziom doładowania lub modyfikując silnik w celu zwiększenia mocy. Wydajne rury wydechowe zapewniają lepszy przepływ powietrza i stabilność doładowania. Modernizacje przynoszą korzyści zarówno kierowcom jeżdżącym na co dzień, jak i entuzjastom sportów motorowych.

Czas publikacji: 08-08-2025